در حال حاضر ، ارتش های پیشرو جهان اجرای برنامه هایی را برای توسعه انواع جدید سلاح های کوچک (Ratnik در روسیه و NGSAR در ایالات متحده) آغاز کرده اند. همانطور که بیش از یک قرن تجربه در زمینه توسعه فشنگ های واحد و سپس کارتریج های متوسط و کم ضربه نشان می دهد ، امیدوارکننده ترین راه حل توسعه پیشرفته انواع مهمات است.

با نتایج جنگ جهانی دوم ، به این نتیجه رسیدند که لازم است طراحی قابل مصرف ترین نوع مهمات (فشنگ برای سلاح های کوچک اتوماتیک) بهبود یابد و پایگاه تولید آنها افزایش یابد.

کارتریج با آستین فلزی

اشباع واحدهای پیاده نظام با سلاح های اتوماتیک در صنایع دفاعی باعث کمبود مس شده است که به طور سنتی در برنج کارتریج (که برای ساختن کارتریج استفاده می شود) و تامپک (که در ساخت گلوله استفاده می شود) استفاده می شود.

م effectiveثرترین راه حل برای مشکل کمبود منابع ، استفاده از فولاد نرم بود که از دو طرف با مس برای محافظت در برابر خوردگی پوشانده شده بود ، یا بدون روکش ، که در زمان جنگ برای تولید به اصطلاح آسترهای جانشین استفاده می شد. در دوران پس از جنگ ، فناوری پوشش آستین های فولادی با لاک مخصوص تسلط یافت ، که آنها را از رطوبت محافظت می کند و اصطکاک را در محفظه (تا محدودیت دمای مشخص) کاهش می دهد.

علیرغم ویژگی های فنی مشابه فولاد ملایم و آلیاژهای مس ، دومی مزایایی در شکل پذیری و مقاومت در برابر خوردگی دارند. پوشش لاکی آستین های فولادی دارای مقاومت سایش کمی است و در هنگام بارگیری مجدد ، در تماس با قطعات فلزی سلاح ، آسیب می بیند و به عناصر اتوماسیون منتقل می شود و آنها را از کار می اندازد. اگر کارتریج های بلااستفاده بعد از پایان شلیک از بشکه خارج شوند ، بدلیل تماس با سطح گرم شده محفظه ، پوشش آنها از پوشش لاک محروم می شود ، پس از آن اکسیداسیون تسریع می شود و کارتریج ها برای استفاده بیشتر نامناسب می شوند. به

افزایش مصرف فشنگ توسط افراد پیاده نظام مجهز به سلاح های اتوماتیک به عنوان پایه ای برای افزایش مهمات پوشیدنی با کاهش وزن فشنگ ها بود. تا اوایل دهه 1970 ، جهت اصلی کاهش وزن مهمات پوشیدنی ، انتقال ابتدا به فشنگ های متوسط و سپس به فشنگ های کم ضربه ، به دلیل تمایل به افزایش دقت آتش خودکار از موقعیت های ناخوشایند بود. پس از اتخاذ تفنگ تهاجمی AK-74 و تفنگ اتوماتیک M-16 ، این ذخیره برای کاهش وزن مهمات پوشیدنی به پایان رسید-تلاش برای استفاده از گلوله های سبک تر جابجا شده ، افزایش رانش باد آنها را نشان داد.

در حال حاضر ، گلوله هایی با هسته فولادی ، ژاکت سربی و ژاکت تامپاک عمدتا به عنوان عناصر قابل توجه استفاده می شوند. به منظور افزایش نفوذ زره ، ارتش ایالات متحده به استفاده از گلوله های تمام فلزی فشنگ های M80A1 EPR و M855A1 بدون ژاکت سربی ، متشکل از پوسته تمبک و هسته با سر فولادی و دم بیسموت روی آورد.

فشنگ بدون کیس

در دهه 1980 ، در کشورهای اتحاد جماهیر شوروی و ناتو ، تلاش شد تا با استفاده از مهمات بدون مورد ، مشکلات مصرف بالای مواد کارتریج های کلاسیک را بطور اساسی حل کرد.بیشترین پیشرفت در این زمینه توسط شرکت آلمانی Heckler und Koch حاصل شد ، که تفنگ اتوماتیک HK G11 را ایجاد کرد ، که از کارتریج های بدون کیس DM11 توسعه یافته توسط Dynamit Nobel استفاده می کرد.

با این حال ، عملیات نظامی مجموعه ای از 1000 تفنگ HK G11 در سرویس مرزی FRG خطر آنها را برای پرسنل نظامی به دلیل احتراق منظم خود به خود فشنگ های بدون کیس در محفظه ، علیرغم جداسازی ساختاری آن از لوله تفنگ ، نشان داد. در نتیجه ، استفاده از حالت شلیک خودکار برای مرزبانان آلمانی ابتدا ممنوع شد و سپس HK G11 به دلیل بی معنی بودن استفاده از آن به عنوان یک سلاح کاملاً خود بارگیری در حضور اتوماسیون بسیار پیچیده ، به طور کلی از سرویس خارج شد (" ساعت کوکو").

کارتریج با آستین پلاستیکی

تلاش بعدی برای کاهش مصرف مواد مهمات اسلحه کوچک و افزایش مهمات پوشیدنی در دهه 2000 در ایالات متحده توسط AAI (امروزه Textron Systems ، بخش تولید شرکت Textron Corporation) به عنوان بخشی از LSAT (فناوری های سبک وزن سلاح های کوچک) انجام شد.) ، که منجر به ایجاد یک مسلسل سبک و یک کارابین اتوماتیک شد ، که برای مهمات ترکیبی با کارتریج با آستین برنجی ، یک آستین پلاستیکی و بدون کیس طراحی شده است ، که به شکل تلسکوپی ساخته شده است.

کارتریج های بدون محفظه ، همانطور که انتظار می رفت ، به دلیل احتراق خود به خود در محفظه بشکه ، علیرغم طراحی جداشدنی آن ، مورد توجه قرار گرفت ، بنابراین انتخاب در برنامه LSAT به نفع کارتریج با آستین پلاستیکی انجام شد. با این حال ، تمایل به کاهش هزینه مهمات منجر به انتخاب اشتباه نوع پلاستیک شد: پلی آمید به این ترتیب مورد استفاده قرار گرفت که دارای تمام ویژگی های لازم ، به جز یک ، اما مهمترین - حداکثر دمای کارکرد آن فراتر نمی رود 250 درجه سانتیگراد

در دهه 1950 ، بر اساس نتایج آزمایشات میدانی ، مشخص شد که بشکه یک مسلسل DP در شرایط شلیک مداوم در پشت سر هم با وقفه برای تعویض فروشگاه تا مقادیر زیر گرم می شود:

150 عکسبرداری - 210 درجه سانتی گراد

200 عکسبرداری - 360 درجه سانتی گراد

300 عکس - 440 درجه سانتی گراد

400 عکس - 520 درجه سانتی گراد

به عبارت دیگر ، در شرایط نبرد شدید ، پس از استفاده از دویست گلوله اولیه ، لوله لوله مسلسل سبک به نقطه ذوب پلی آمید می رسد.

در ارتباط با این شرایط ، برنامه LSAT در سال 2016 بسته شد و بر اساس آن برنامه CTSAS (سیستم های تسلیحاتی کوچک تلسکوپی شده) با هدف توسعه کارتریج های تلسکوپی بر اساس مواد جدید راه اندازی شد. طبق مصاحبه ای با مدیر برنامه ارتش آمریکا کوری فیلیپس که در مارس 2017 به thefirearmblog.com داده شد ، مقاوم ترین پلیمر مهندسی تا به امروز ، پلی ایمید ، برای مواد آستین پلاستیکی با حداکثر دمای کار 400 درجه انتخاب شده است. ج.

پلی آمید به عنوان ماده محفظه کارتریج دارای خاصیت ارزشمندی دیگر نیز می باشد - هنگامی که بیش از حد تعیین شده گرم می شود ، بدون ذوب شدن با آزاد شدن مواد فرار که به محفظه بشکه آلوده نمی شوند ، ذغال می شود ، در حالی که سطح زغال سوخته بدنه کارتریج به عنوان یک عامل عمل می کند. مواد ضد اصطکاک عالی هنگامی که پس از تزریق استخراج می شود. استحکام لبه آستری توسط فلنج فلزی تامین می شود.

دمای 400 درجه حد مجاز برای گرم کردن بشکه های سلاح های کوچک است ، پس از آن آنها تاب می خورند ، زیرا دمای خنک کننده تکنولوژیکی بشکه ها از 415 تا 430 درجه است. با این حال ، مقاومت کششی پلی آمید در دمای 300 درجه یا بیشتر به 30 مگاپاسکال کاهش می یابد ، که با فشار محفظه 300 اتمسفر مطابقت دارد. قدر کمتر از حداکثر میزان فشار گازهای پودری در مدلهای مدرن سلاح های کوچک. هنگامی که تلاش می شود یک محفظه کارتریج خراب شده را از محفظه ای با طرح کلاسیک خارج کنید ، فلنج فلزی با یک رامدر پاره می شود و بقایای بدنه کارتریج را از بشکه بیرون می کشد.

گرم کردن کارتریج در محفظه طراحی کلاسیک را می توان تا حدی با شلیک از پیچ باز (مسلسل) کنترل کرد ، اما در صورت شلیک شدید و شلیک از پیچ بسته (مسلسل و تفنگ اتوماتیک) ، گرم کردن کارتریج بیش از 400 درجه تقریباً اجتناب ناپذیر است.

کارتریج با آستین آلومینیومی

جایگزین دیگر آلیاژهای مس آلیاژهای آلومینیوم است که در پوسته های فشنگ های پیستوله سریالی ، در توسعه آزمایشی فشنگ تفنگ و در شلیک های سری برای توپ اتوماتیک 30 میلی متری GAU-8A استفاده می شود. جایگزینی مس با آلومینیوم به شما امکان می دهد محدودیت منابع را بردارید ، هزینه محفظه کارتریج را کاهش دهید ، وزن مهمات را 25 درصد کاهش دهید و بر این اساس ، بار مهمات پوشیدنی را افزایش دهید.

در سال 1962 ، TsNIITOCHMASH کارتریج های آزمایشی 7 با کالیبر 62x39 میلی متر را با آستین آلیاژ آلومینیوم (کد GA) توسعه داد. آسترها دارای روکش گرافیت ضد اصطکاک بودند. به منظور جلوگیری از خوردگی الکتروشیمیایی ، فنجان کپسول از آلیاژ آلومینیوم ساخته شد.

با این حال ، استفاده از چنین آستین ها تنها ویژگی منفی آنها را مختل می کند - اشتعال خود به خودی آلومینیوم و آلیاژهای آن در هوا وقتی تا 430 درجه سانتی گراد گرم می شود. گرمای احتراق آلومینیوم بسیار زیاد است و به 30.8 MJ / kg می رسد. سطح خارجی محصولات هنگام گرم شدن در دمای مشخص و افزایش نفوذپذیری فیلم اکسید برای اکسیژن در هوا و یا گرم شدن در دمای کمتر در صورت آسیب به فیلم اکسید ، در معرض احتراق خود به خود قرار می گیرد. یک فیلم اکسید سرامیک غیر پلاستیکی (ضخامت 0.005 میکرون ~) هنگامی که یک آستین فلزی پلاستیکی تحت تأثیر فشار گازهای پیشران تغییر شکل می دهد ، از بین می رود ، نفوذپذیری فیلم اکسید در نتیجه گرم شدن در حین شلیک شدید بدست می آید. آسترها پس از استخراج از بشکه تنها در هوا مشتعل می شوند ، جایی که تعادل منفی اکسیژن در حین احتراق پودر حفظ می شود.

بنابراین ، روکش آلومینیومی فقط به عنوان بخشی از فشنگ های تپانچه کالیبر 9x18 PM و 9x19 Para رواج یافته است ، شدت آتش و درجه حرارت رسیده در محفظه را نمی توان با این شاخص های مسلسل ، تفنگ اتوماتیک و مسلسل مقایسه کرد.

آلومینیوم همچنین در کارتریج آزمایشی 6x45 SAW Long استفاده شد ، آستین آن مجهز به روکش سیلیکونی الاستیک بود که ترک های فلز و فیلم اکسیدی را محکم می کند. با این حال ، این تصمیم منجر به افزایش ابعاد خطی کارتریج ، ابعاد مرتبط گیرنده و بر این اساس وزن سلاح شد.

راه حل دیگر ، اما به کار گرفته شد ، توپخانه 30x173 GAU با آستین آلیاژ آلومینیوم است. این امر به دلیل استفاده از بار پیشران مخصوص "سرد" با مولکول پایین کم امکان پذیر شد. پتانسیل ترموشیمیایی پودر مستقیماً با دمای احتراق متناسب است و با وزن مولکولی محصولات احتراق متناسب است. پیشرانه های کلاسیک نیتروسلولوز و پیروکسیلینیک دارای وزن مولکولی 25 و دمای احتراق 3000-3500 K هستند و وزن مولکولی پیشرانه جدید 17 در دمای احتراق 2000-2400 K در همان ضربه ، 17 بود.

آستین فلزی متخلخل نویدبخش

تجربه مثبت استفاده از شلیک های توپخانه با آستین آلومینیومی این امکان را در نظر می گیرد که این فلز به عنوان یک ماده ساختاری برای کارتریج های اسلحه کوچک (حتی بدون ترکیب پیشرانه خاص) در نظر گرفته شود. برای تأیید صحت انتخاب مشخص شده ، توصیه می شود ویژگی های آسترهای آلیاژی برنجی و آلومینیومی را مقایسه کنید.

برنج L68 حاوی 68 درصد مس و 32 درصد روی است. چگالی آن 8.5 گرم در سانتی متر مکعب ، سختی - 150 مگاپاسکال ، مقاومت کششی در 20 درجه سانتی گراد - 400 مگاپاسکال ، طول کششی - 50 درصد ، ضریب اصطکاک کشویی روی فولاد - 0.18 ، نقطه ذوب - 938 درجه سانتی گراد ، منطقه دمایی شکنندگی - از 300 تا 700 درجه سانتی گراد

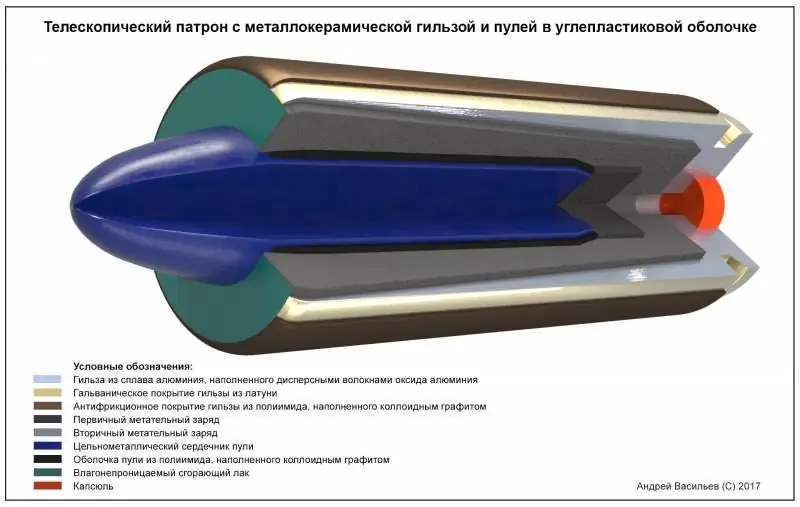

به عنوان جایگزینی برای برنج ، پیشنهاد می شود از آلیاژ آلومینیوم با منیزیم ، نیکل و سایر عناصر شیمیایی در کسر حجمی حداکثر 3٪ استفاده شود تا خواص الاستیک ، حرارتی و ریخته گری را بدون تأثیر بر مقاومت آلیاژ در برابر خوردگی و ترک خوردگی تحت بار استحکام آلیاژ با تقویت آن با الیاف پراکنده اکسید آلومینیوم (قطر μ 1 میکرومتر) در کسر حجمی 20٪ به دست می آید. محافظت در برابر خودسوزی سطحی با جایگزینی فیلم اکسید شکننده با روکش پلاستیکی مس / برنج (ضخامت 5 میکرون ~) که توسط الکترولیز اعمال می شود ، انجام می شود.

کامپوزیت سرم حاصله متعلق به کلاس سرمت است و به منظور جهت گیری الیاف تقویت کننده در امتداد محور آستر ، با قالب گیری تزریقی به محصول نهایی تبدیل می شود. ناهمسانگردی خواص استحکام باعث می شود که انطباق مواد کامپوزیتی در جهت شعاعی حفظ شود تا از تماس محکم دیواره های آستین با سطح محفظه تحت تأثیر فشار گازهای پودری برای تأمین دومی اطمینان حاصل شود.

با استفاده از یک پوشش پلی ایمید گرافیت (ضخامت mic 10 میکرون) روی سطح بیرونی با کسرهای حجمی از چسب و پرکننده که می توانند بار تماس 1 گیگاپاسکال و دمای کارکرد را تحمل کنند ، از خواص ضد اصطکاک و ضد تشنج آستر اطمینان حاصل می شود. 400 درجه سانتی گراد ، به عنوان روکش برای پیستون موتورهای احتراق داخلی استفاده می شود.

تراکم سرم 3.2 گرم بر سانتیمتر مکعب ، استحکام کششی در جهت محوری: در 20 درجه سانتی گراد - 1250 مگاپاسکال ، در دمای 400 درجه سانتی گراد - 410 مگاپاسکال ، مقاومت کششی در جهت شعاعی: در 20 درجه سانتی گراد - 210 مگاپاسکال در 400 ، ° C - 70 MPa ، کشش کششی در جهت محوری: در 20 ° C - 1.5، ، در 400 ° C - 3 ، کشش کششی در جهت شعاعی: در 20 ° C - 25 ، در 400 ° C - 60 ٪ ، نقطه ذوب - 1100 درجه سانتی گراد

ضریب اصطکاک کشویی پوشش ضد اصطکاک روی فولاد 0.05 در بار تماس 30 مگاپاسکال و بالاتر است.

فرآیند تکنولوژیکی تولید آستین های سرمت شامل عملیات کمتری است (مخلوط کردن فلز با الیاف ، ریختن آستین ها ، پیچاندن داغ لبه و سوراخ ، آبکاری برنج ، استفاده از یک پوشش ضد اصطکاک) در مقایسه با تعداد عملیات در فرایند تکنولوژیکی تولید آستین برنجی (ریخته گری بیلت ، نقاشی سرد در شش قسمت ، پیچ خوردگی سرد لبه و گردن).

وزن آستین برنجی کارتریج 5 ، 56x45 میلی متر 5 گرم ، وزن آستین سرمت 2 گرم است. هزینه یک گرم مس 0.7 سنت آمریکا ، آلومینیوم - 0.2 سنت آمریکا ، هزینه الیاف پراکنده آلومینا 1.6 سنت آمریکا است ، وزن آنها در آستر از 0.4 گرم تجاوز نمی کند.

گلوله امیدوار کننده

در ارتباط با پذیرش زره بدن ارتش 6B45-1 و ESAPI ، که توسط گلوله های اسلحه های کوچک دستی با هسته فولادی در فاصله 10 متر یا بیشتر نفوذ نکرده است ، برنامه ریزی شده است که به استفاده از گلوله با هسته آلیاژی متخلخل از کاربید تنگستن (95)) و پودرهای کبالت (5)) با وزن مخصوص 15 گرم در سی سی ، بدون نیاز به وزن با سرب یا بیسموت.

ماده اصلی پوسته گلوله ها یک تمبک است که شامل 90 copper مس و 10 zinc روی است ، چگالی آن 8.8 گرم در سی سی ، نقطه ذوب 950 درجه سانتی گراد ، استحکام کششی 440 مگاپاسکال است ، فشار قدرت 520 مگاپاسکال است. سختی - 145 مگاپاسکال ، طول نسبی - 3 درصد و ضریب اصطکاک کشویی روی فولاد - 0.44.

با توجه به افزایش سرعت اولیه گلوله به 1000 متر و بیشتر در ثانیه و افزایش سرعت آتش به 2000 و بیشتر گلوله در دقیقه (AN-94 و HK G-11) ، تمبک دیگر شرایط را برآورده نمی کند برای پوسته گلوله به دلیل سایش زیاد ترموپلاستیک به دلیل ضریب بالای اصطکاک کشویی آلیاژ مس روی فولاد. از سوی دیگر ، پوسته های توپخانه شناخته شده است ، در طراحی آنها کمربندهای مسی با پلاستیک (پلی استر) جایگزین شده اند ، ضریب اصطکاک آن در سطح 0 ، 1 است. با این حال ، دمای عملکرد پلاستیک کمربندها از 200 درجه سانتی گراد تجاوز نمی کنند که نصف حداکثر دمای بشکه های سلاح های کوچک تا آغاز پیچش آنها است.

بنابراین ، به عنوان پوسته ای از یک گلوله امیدوار کننده با هسته تمام فلزی ، پیشنهاد می شود از یک کامپوزیت پلیمری (ضخامت ~ 0.5 میلی متر) حاوی پلی آمید از نوع PM-69 در کسرهای حجم مساوی و گرافیت کلوئیدی با چگالی کل استفاده شود. 1.5 گرم بر سی سی ، مقاومت کششی 90 مگاپاسکال ، مقاومت فشاری 230 مگاپاسکال ، سختی 330 مگاپاسکال ، بار تماس 350 مگاپاسکال ، حداکثر دمای کار 400 درجه سانتی گراد و ضریب اصطکاک کشویی روی فولاد 0.05.

پوسته از مخلوط کردن الیگومر پلی آمید و ذرات گرافیت ، بیرون ریختن مخلوط به درون قالب با یک قسمت تعبیه شده - هسته گلوله ، و پلیمریزاسیون دمای مخلوط ، تشکیل می شود. چسبندگی پوسته و هسته گلوله با نفوذ پلی ایمید به سطح متخلخل هسته تحت تأثیر فشار و دما تضمین می شود.

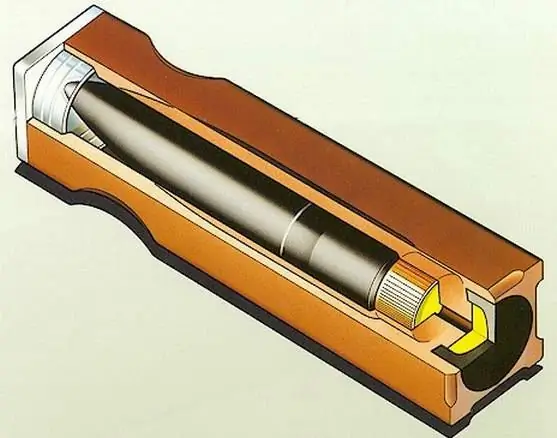

کارتریج تلسکوپی امیدوار کننده

در حال حاضر ، پیشرفته ترین عامل شکل یک کارتریج اسلحه کوچک با قرار دادن یک گلوله در داخل یک چک کننده پیشرانه پیشرفته تلسکوپی در نظر گرفته می شود. استفاده از یک چکر متراکم به جای شارژ دانه کلاسیک با تراکم فله کمتر باعث می شود که طول کارتریج و ابعاد مربوط به گیرنده سلاح را تا یک و نیم بار کاهش دهید.

با توجه به طراحی مکانیسم بارگیری مجدد (محفظه بشکه قابل جدا شدن) مدلهای سلاح های کوچک (G11 و LSAT) با استفاده از کارتریج های تلسکوپی ، گلوله های آنها در چکرهای پیشرانه در زیر لبه های آستین قرار می گیرد. انتهای باز شارژ پیشرانه ثانویه در برابر خاک و رطوبت از یک درپوش پلاستیکی محافظت می کند ، که همزمان با شلیک به عنوان یک محرک جلو عمل می کند (با مسدود کردن اتصال بین محفظه قابل جدا شدن و لوله پس از دستیابی به گلوله). همانطور که عملکرد عملیات نظامی کارتریج های تلسکوپی DM11 نشان داده است ، چنین روشی برای مونتاژ کارتریج ، که تأکید بر گلوله در ورودی گلوله لوله نیست ، منجر به تحریف گلوله در هنگام شلیک می شود و ، بر این اساس ، از دست دادن دقت

برای اطمینان از توالی مشخص کارتریج تلسکوپی ، بار پیشران آن به دو قسمت تقسیم می شود - بار اولیه با چگالی نسبتاً کم (با سرعت سوزش بیشتر) ، که مستقیماً بین کپسول و پایین گلوله قرار دارد و شارژ سه شنبه با چگالی نسبتاً بیشتر (با نرخ سوزش کمتر) ، که به طور متمرکز در اطراف گلوله قرار دارد. پس از سوراخ شدن پرایمر ، ابتدا شارژ اولیه ایجاد می شود و گلوله را به داخل سوراخ می راند و فشار اضافی را برای بار ثانویه ایجاد می کند ، که گلوله را در سوراخ حرکت می دهد.

برای نگه داشتن کنترل کننده شارژ ثانویه در داخل کارتریج ، لبه های انتهای باز آستین تا حدی جمع شده است. نگهداری گلوله در کارتریج با فشار دادن آن به بلوک بار ثانویه انجام می شود. قرار دادن گلوله در تمام طول آن در ابعاد آستین ، طول کارتریج را کاهش می دهد ، اما در عین حال حجم خالی از آستین را در اطراف قسمت ogival گلوله ایجاد می کند ، که منجر به افزایش قطر آن می شود. کارتریج

به منظور از بین بردن این کاستی ها ، طرح جدیدی از کارتریج تلسکوپی پیشنهاد شده است که برای استفاده در سلاح های کوچک با محفظه بشکه یکپارچه کلاسیک با هر نوع مکانیزم بارگیری مجدد (دستی ، موتور گاز ، بشکه متحرک ، قفل نیمه آزاد و غیره) در نظر گرفته شده است..) و یک روش شلیک (با تفتش جلو یا عقب).

کارتریج پیشنهادی مجهز به گلوله ای است که قسمت عاجی خود را فراتر از آستین گسترش می دهد و به همین دلیل در مقابل ورودی گلوله بشکه قرار می گیرد. به جای یک درپوش پلاستیکی ، قسمت باز شارژ پیشرانه توسط یک لاک مقاوم در برابر رطوبت محافظت می شود که هنگام آتش زدن می سوزد. افزایش طول کارتریج پیشنهادی در مقایسه با کارتریج های تلسکوپی شناخته شده با کاهش قطر آن به دلیل حذف حجم های پر نشده در داخل آستین جبران می شود.

به طور کلی ، کارتریج تلسکوپی پیشنهادی تعداد فشنگ در مهمات پوشیدنی پیاده نظام را تا یک چهارم افزایش می دهد و همچنین مصرف مواد ، شدت کار و هزینه تولید قاب های فشنگ را کاهش می دهد.