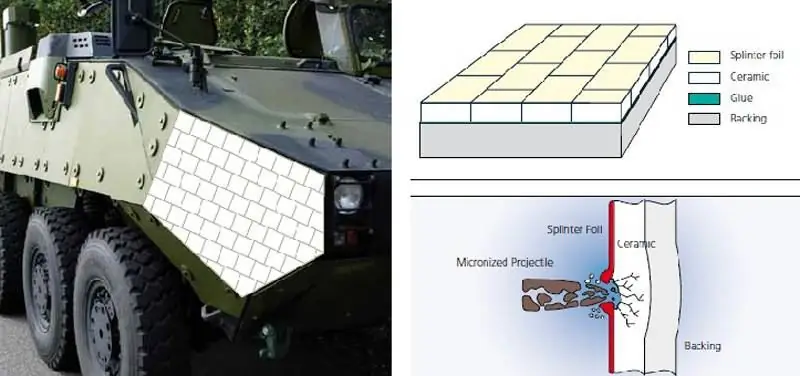

اتومبیل های نظامی به طور سنتی از فولاد زرهی سنگین ، گران ، اما با مقاومت بالا ساخته شده اند. مواد کامپوزیتی سرامیکی مدرن به طور فزاینده ای به عنوان حفاظ بدون بلبرینگ برای وسایل نقلیه رزمی مورد استفاده قرار می گیرد. مزایای اصلی چنین موادی هزینه کمتر ، حفاظت بهتر و کاهش وزن بیش از نصف است. مواد اولیه سرامیکی مدرن را که امروزه برای حفاظت بالستیک استفاده می شود در نظر بگیرید

سرامیک ها به دلیل قابلیت تحمل دمای بسیار بالا ، به طور قابل توجهی بالاتر از فلزات ، سختی ، بالاترین استحکام خاص و سفتی خاص ، به طور گسترده ای برای تولید روکش برای موتورها ، اجزای موشک ، لبه های برش ابزار ، شفاف و مخصوص استفاده می شوند. سپرهای مات ، که البته از جمله مناطق اولویت دار برای توسعه سیستم های نظامی هستند. با این حال ، در آینده ، دامنه کاربرد آن باید به میزان قابل توجهی گسترش یابد ، زیرا در چارچوب تحقیق و توسعه انجام شده در بسیاری از کشورهای جهان ، روشهای جدیدی برای افزایش پلاستیسیته ، مقاومت در برابر ترک خوردگی و سایر خواص مکانیکی مطلوب در حال جستجو است. ترکیب یک پایه سرامیکی با الیاف تقویت کننده در اصطلاحاً مواد کامپوزیت سرامیکی (KMKM). همچنین ، فناوری های جدید تولید امکان تولید انبوه محصولات شفاف بسیار با دوام و با کیفیت بالا با اشکال پیچیده و اندازه های بزرگ را از موادی که امواج قابل مشاهده و مادون قرمز را منتقل می کنند ، می دهد. علاوه بر این ، ایجاد ساختارهای جدید با استفاده از فناوری نانو امکان دستیابی به مواد بادوام و سبک ، مقاوم در برابر حرارت فوق العاده ، مقاوم در برابر مواد شیمیایی و در عین حال تقریباً غیر قابل خراب شدن را ممکن می سازد. این ترکیب از خواص امروزه متقابلاً منحصر به فرد تلقی می شود و بنابراین برای کاربردهای نظامی بسیار جذاب است.

مواد کامپوزیت ماتریس سرامیکی (KMKM)

مانند آنالوگهای پلیمری خود ، CMC ها از یک ماده پایه به نام ماتریس و یک پرکننده تقویت کننده تشکیل شده است که ذرات یا الیاف یک ماده دیگر است. الیاف می توانند پیوسته یا گسسته ، به طور تصادفی جهت گیری شده ، در زوایای دقیق چیده شوند ، به گونه ای در هم تنیده شوند تا استحکام و سفتی بیشتری را در جهت های معین بدست آورند ، یا به طور مساوی در همه جهات توزیع شده باشند. با این حال ، ترکیب مواد یا جهت فیبر هر چه باشد ، پیوند بین ماتریس و جزء تقویت کننده برای خواص مواد بسیار مهم است. از آنجا که پلیمرها نسبت به موادی که آنها را تقویت می کنند ، سفت نیستند ، پیوند بین ماتریس و الیاف معمولاً به اندازه ای قوی است که به مواد اجازه می دهد در برابر خمش به طور کلی مقاومت کنند. با این حال ، در مورد CMCM ، ماتریس می تواند از الیاف تقویت کننده سفت تر باشد ، به طوری که نیروی پیوند ، به طور مشابه بهینه سازی شده است تا امکان جابجایی جزئی فیبر و ماتریس را فراهم کند ، به عنوان مثال به جذب انرژی ضربه ای و جلوگیری از ایجاد ترک کمک می کند. که در غیر این صورت منجر به تخریب و تجزیه شکننده می شود. این امر CMCM را در مقایسه با سرامیک خالص بسیار ویسکوزیته می کند و این مهمترین ویژگی قطعات متحرک با بار زیاد است ، به عنوان مثال ، قطعات موتورهای جت.

پره های توربین سبک و گرم

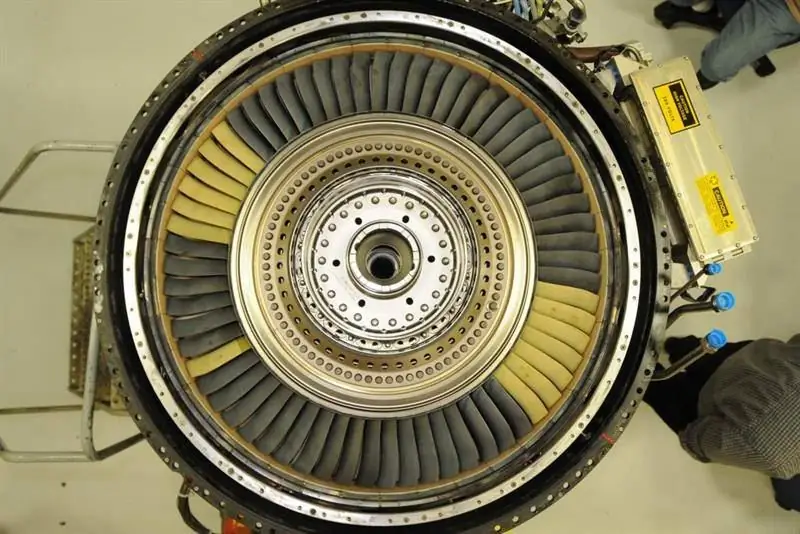

در فوریه 2015 ، GE Aviation آزمایشات موفقیت آمیزی را که "اولین کیت CMC غیراستاتیک جهان برای موتور هواپیما" می نامد ، اعلام کرد ، اگرچه این شرکت مواد مورد استفاده برای ماتریس و مواد تقویت کننده را فاش نکرد. ما در مورد پره های توربین فشار کم در یک مدل آزمایشی از موتور توربوفن F414 صحبت می کنیم که توسعه آن به منظور تأیید بیشتر مطابقت مواد با الزامات اعلام شده برای کار در بارهای شوک بالا است. این فعالیت بخشی از برنامه تظاهرات موتورهای تطبیقی موتورهای تطبیقی (AETD) نسل بعد است که در آن GE با آزمایشگاه تحقیقاتی نیروی هوایی ایالات متحده همکاری می کند. هدف برنامه AETD ارائه فناوری های کلیدی است که می تواند در موتورهای جنگنده های نسل ششم و از اواسط دهه 2020 در موتورهای هواپیماهای نسل پنجم مانند F-35 اجرا شود. موتورهای تطبیقی قادر خواهند بود افزایش فشار و نسبت بای پس خود را در پرواز به منظور دستیابی به حداکثر رانش در هنگام برخاستن و در جنگ و یا حداکثر بازده سوخت در حالت پرواز کروز تنظیم کنند.

این شرکت تأکید می کند که معرفی قطعات چرخشی ساخته شده از CMC در "داغترین و سنگین ترین" قطعات موتور جت پیشرفت بزرگی را نشان می دهد ، زیرا قبلاً این فناوری اجازه می داد از CMC فقط برای تولید قطعات ثابت استفاده شود ، به عنوان مثال ، کفن توربین فشار قوی. در حین آزمایش ، تیغه های توربین KMKM در موتور F414 500 چرخه را پشت سر گذاشت - از سرعت بیکار تا نیروی برخاست و برگشت.

تیغه های توربین بسیار سبک تر از تیغه های آلیاژی نیکل معمولی هستند ، که باعث شد دیسک های فلزی که به آنها متصل شده اند کوچکتر و سبک تر باشند.

"تغییر از آلیاژهای نیکل به سرامیک های دوار در داخل موتور یک جهش بزرگ به جلو است. اما این مکانیک خالص است. "جاناتان بلانک ، رئیس CMC و اتصال دهنده های پلیمری در GE Aviation گفت. - تیغه های فندک نیروی گریز از مرکز کمتری ایجاد می کنند. این بدان معناست که می توانید دیسک ، یاطاقان و سایر قطعات را کوچک کنید. KMKM امکان ایجاد تغییرات انقلابی در طراحی موتور جت را فراهم کرد."

هدف برنامه AETD این است که میزان مصرف سوخت ویژه را 25 درصد کاهش دهد ، برد پرواز را بیش از 30 درصد افزایش دهد و حداکثر رانش را 10 درصد در مقایسه با پیشرفته ترین جنگنده های نسل 5 افزایش دهد. دان مک کورمیک ، مدیر برنامه پیشرفته موتورهای رزمی در GE Aviation می گوید: "یکی از بزرگترین چالش ها در انتقال از اجزای CMC ایستا به اجزای دوار ، زمینه تنش است که باید در آن کار کنند." وی در عین حال افزود که آزمایش موتور F414 نتایج مهمی را به همراه داشت که در موتور سیکل تطبیقی مورد استفاده قرار خواهد گرفت. "وزن یک تیغه توربین CMC سه بار کمتر از تیغه فلزی است که جایگزین می شود ، علاوه بر این ، در حالت اقتصادی دوم ، نیازی به خنک کردن تیغه CMC با هوا نیست. تیغه اکنون از نظر آیرودینامیکی کارآمدتر خواهد بود زیرا نیازی به پمپاژ تمام این هوای خنک کننده از طریق آن نیست."

مواد KMKM ، که در آن شرکت می گوید بیش از یک میلیارد دلار از آغاز کار بر روی آنها در اوایل دهه 90 سرمایه گذاری کرده است ، می تواند دمای صدها درجه بالاتر از آلیاژهای نیکل سنتی را تحمل کند و با تقویت فیبر کاربید سیلیکون در یک ماتریس سرامیکی متمایز می شود.. ، که مقاومت ضربه ای و مقاومت در برابر ترک را افزایش می دهد.

به نظر می رسد GE کار بسیار سختی روی این پره های توربین انجام داده است. در واقع ، برخی از خواص مکانیکی KMKM بسیار کم است.به عنوان مثال ، مقاومت کششی قابل مقایسه با مقاومت کششی مس و آلیاژهای آلومینیوم ارزان قیمت است ، که برای قطعاتی که تحت نیروهای گریز از مرکز زیادی قرار می گیرند چندان خوب نیست. علاوه بر این ، آنها در زمان استراحت کرنش پایینی از خود نشان می دهند ، یعنی در زمان استراحت بسیار کمی کشیده می شوند. با این حال ، به نظر می رسد این کاستی ها برطرف شده است و وزن کم این مواد قطعاً سهم مهمی در پیروزی فناوری جدید داشته است.

زره مدولار با نانو سرامیک برای مخزن LEOPARD 2

مشارکت زره کامپوزیت

اگرچه فن آوری های حفاظتی ، که ترکیبی از لایه های فلزی ، کامپوزیت های پلیمری تقویت شده با الیاف و سرامیک هستند ، به خوبی تثبیت شده اند ، این صنعت همچنان به توسعه مواد کامپوزیت پیچیده ادامه می دهد ، اما بسیاری از جزئیات این فرآیند با دقت پنهان می شوند. Morgan Advanced Materials در این زمینه بسیار شناخته شده است و سال گذشته در کنفرانس خودروهای زرهی XV در لندن جایزه ای را برای فناوری دفاعی SAMAS اعلام کرد. به گفته مورگان ، حفاظت SAMAS که به طور گسترده در خودروهای ارتش بریتانیا استفاده می شود ، یک ماده کامپوزیتی است که با موادی مانند شیشه S-2 ، E-Glass ، آرامید و پلی اتیلن تقویت شده و سپس به صورت ورق در می آید و تحت فشار بالا پخت می شود: «الیاف را می توان با هم ترکیب کرد. با مواد ترکیبی سرامیک-فلز برای برآوردن الزامات طراحی و عملکرد خاص."

به گفته مورگان ، زره SAMAS با ضخامت کل 25 میلی متر ، که برای تولید کپسول های محافظ خدمه استفاده می شود ، می تواند وزن وسایل نقلیه محافظ نور را بیش از 1000 کیلوگرم در مقایسه با خودروهای دارای کپسول فولادی کاهش دهد. از دیگر مزایای آن می توان به تعمیرات آسان تر با ضخامت کمتر از 5 میلی متر ضخامت بیشتر و ویژگی های ذاتی روکش فلزی این ماده اشاره کرد.

پیشرفت صریح اسپینل

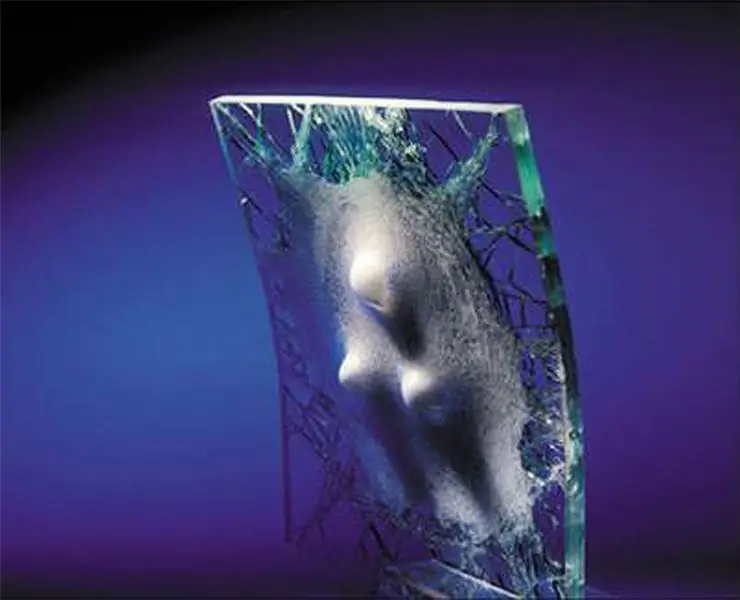

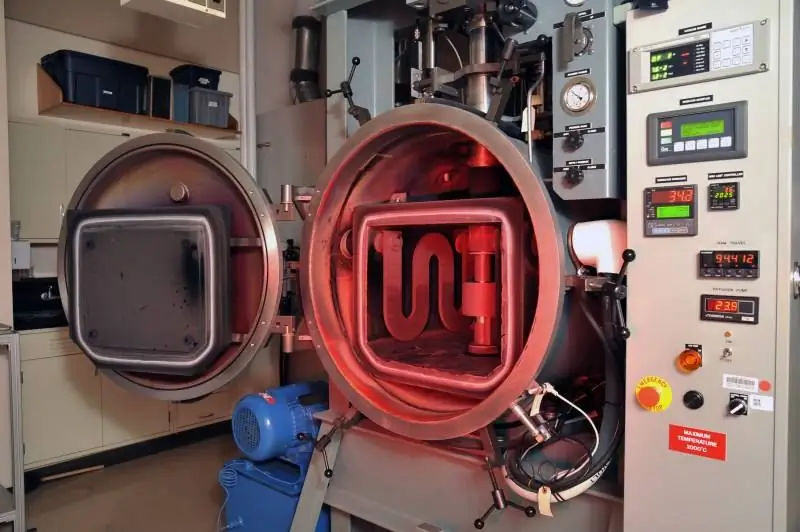

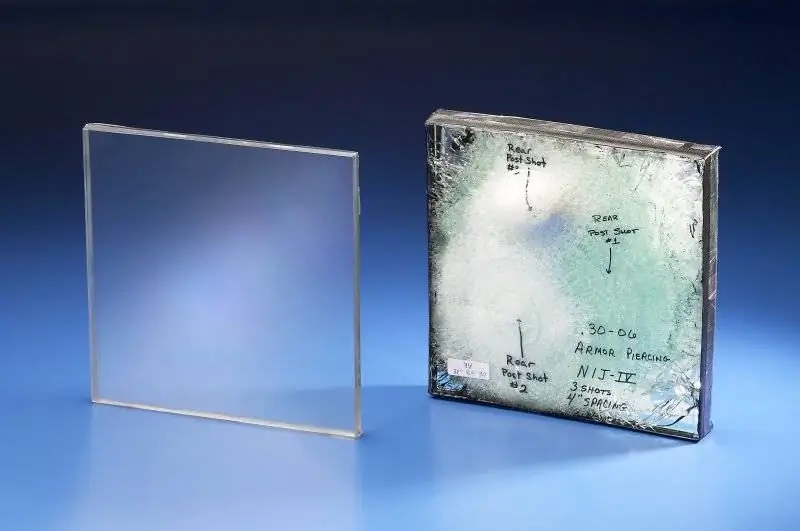

بر اساس آزمایشگاه تحقیقات نیروی دریایی ایالات متحده ، توسعه و تولید مواد شفاف بر اساس اکسید آلومینیوم منیزیم (MgAI2O4) ، که در مجموع به عنوان اسپینل های مصنوعی نیز شناخته می شود ، در حال پیشرفت است. اسپینل ها مدتهاست که نه تنها به دلیل قدرت خود شناخته می شوند - اسپینل ضخامت 0.25 اینچ دارای ویژگی های بالستیک مشابه شیشه ضد گلوله 2.5 اینچی است - بلکه مشکل ساخت قطعات بزرگ با شفافیت یکنواخت است. با این حال ، گروهی از دانشمندان این آزمایشگاه فرآیند جدیدی را برای پخت در دمای پایین در خلاء اختراع کرده اند که به شما امکان می دهد قطعاتی با ابعاد تنها با اندازه پرس محدود کنید. این یک پیشرفت بزرگ در مقایسه با فرآیندهای تولید قبلی است ، که با فرآیند ذوب پودر اصلی در یک بوته ذوب آغاز شد.

یکی از اسرار فرآیند جدید توزیع یکنواخت افزودنی پخت لیتیوم فلوراید (LiF) است که دانه های اسپینل را ذوب کرده و روغن کاری می کند تا در طول پخت به طور مساوی توزیع شوند. به جای مخلوط کردن خشک پودرهای لیتیوم فلوراید و اسپینل ، آزمایشگاه روشی را برای پوشش یکنواخت ذرات اسپینل با لیتیوم فلوراید ایجاد کرده است. این به شما این امکان را می دهد که مصرف LiF را به میزان قابل توجهی کاهش دهید و میزان عبور نور را تا 99 of از ارزش نظری در مناطق مرئی و مادون قرمز طیف (0.4-5 میکرون) افزایش دهید.

این فرآیند جدید که امکان تولید اپتیک در اشکال مختلف ، از جمله ورق هایی که به راحتی با بال هواپیما یا هواپیمای بدون سرنشین مناسب هستند را می دهد ، توسط یک شرکت ناشناس مجوز گرفته است. از جمله کاربردهای احتمالی اسپینل می توان به شیشه زرهی با وزن کمتر از نصف شیشه موجود ، ماسک های محافظ برای سربازان ، اپتیک برای لیزرهای نسل بعدی و عینک های حسگر چند طیفی اشاره کرد. هنگام تولید انبوه ، به عنوان مثال ، عینک های مقاوم در برابر ترک برای تلفن های هوشمند و رایانه های لوحی ، هزینه محصولات اسپینل به میزان قابل توجهی کاهش می یابد.

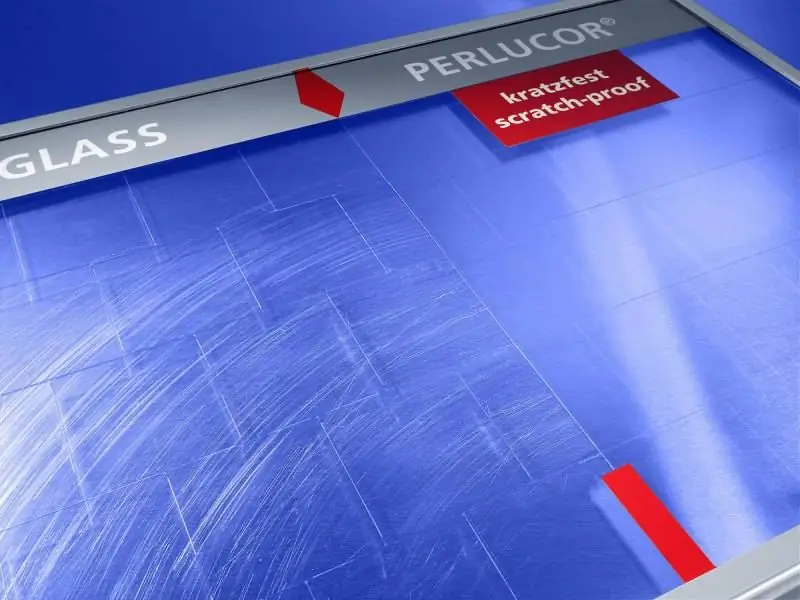

PERLUCOR - نقطه عطف جدیدی در سیستم های محافظت از گلوله و سایش

CeramTec-ETEC چند سال پیش سرامیک های شفاف PERLUCOR را توسعه داد که دارای چشم اندازهای خوبی برای کاربردهای دفاعی و غیرنظامی است. خواص فیزیکی ، شیمیایی و مکانیکی عالی PERLUCOR دلایل اصلی ورود موفق این ماده به بازار بود.

PERLUCOR دارای شفافیت نسبی بیش از 90 است ، سه تا چهار برابر قوی تر و سخت تر از شیشه معمولی است ، مقاومت در برابر حرارت این ماده حدود سه برابر بیشتر است ، که اجازه می دهد تا در دمای 1600 درجه سانتی گراد استفاده شود ، همچنین دارای مقاومت شیمیایی بسیار بالایی است ، این اجازه می دهد تا آن را با اسیدها و قلیاهای غلیظ استفاده کنید. PERLUCOR دارای ضریب شکست بالایی است (1 ، 72) ، که امکان تولید اهداف نوری و عناصر نوری در ابعاد مینیاتوری را فراهم می کند ، یعنی بدست آوردن دستگاه هایی با بزرگنمایی قوی ، که با پلیمرها یا شیشه ها نمی توان به آنها دست یافت. کاشی های سرامیکی PERLUCOR دارای اندازه استاندارد 90x90 میلی متر هستند. با این حال ، CeramTec-ETEC یک فناوری برای تولید ورق های پیچیده شکل بر اساس این قالب با توجه به مشخصات مشتری توسعه داده است. ضخامت پانل ها در موارد خاص می تواند دهم میلی متر باشد ، اما ، به عنوان یک قاعده ، 2-10 میلی متر است.

توسعه سیستم های سبک تر و نازک تر برای حفاظت شفاف برای بازار دفاعی با سرعتی سریع در حال پیشرفت است. سرامیک های شفاف شرکت SegamTes ، که بخشی از سیستم های حفاظتی بسیاری از تولید کنندگان است ، سهم قابل توجهی در این فرایند دارد. هنگامی که مطابق STANAG 4569 یا APSD آزمایش می شود ، کاهش وزن بین 30 تا 60 درصد است.

در سالهای اخیر ، جهت دیگری در توسعه فناوریهای توسعه یافته توسط SegatTes-ETEC شکل گرفته است. پنجره های خودرو ، به ویژه در مناطق صخره ای و بیابانی مانند افغانستان ، مستعد برخورد سنگ و خراش ناشی از حرکت تیغه های برف پاک کن بر روی یک شیشه جلو شنی گرد و خاکی است. همچنین ویژگی های بالستیک شیشه های مقاوم در برابر گلوله که در اثر اصابت سنگ دچار آسیب شده اند کاهش می یابد. در طول خصومت ها ، خودروهای دارای شیشه آسیب دیده در معرض خطرات جدی و غیرقابل پیش بینی هستند. SegamTes-ETEC یک راه حل واقعا ابتکاری و اصلی برای محافظت از شیشه در برابر این نوع سایش ایجاد کرده است. یک لایه نازک (<1 میلی متر) از سرامیک PERLUCOR روی سطح شیشه جلو به مقاومت در برابر چنین آسیب هایی کمک می کند. این حفاظت همچنین برای ابزارهای نوری مانند تلسکوپ ، لنز ، تجهیزات مادون قرمز و سایر حسگرها مناسب است. لنزهای مسطح و منحنی ساخته شده از سرامیک های شفاف PERLUCOR طول عمر این تجهیزات نوری بسیار ارزشمند و حساس را افزایش می دهند.

CeramTec-ETEC با موفقیت یک پنل درب شیشه ای ضد گلوله و یک پنل محافظ ضد خش و سنگ را در DSEI 2015 در لندن ارائه کرد.

نانو سرامیک مقاوم و انعطاف پذیر

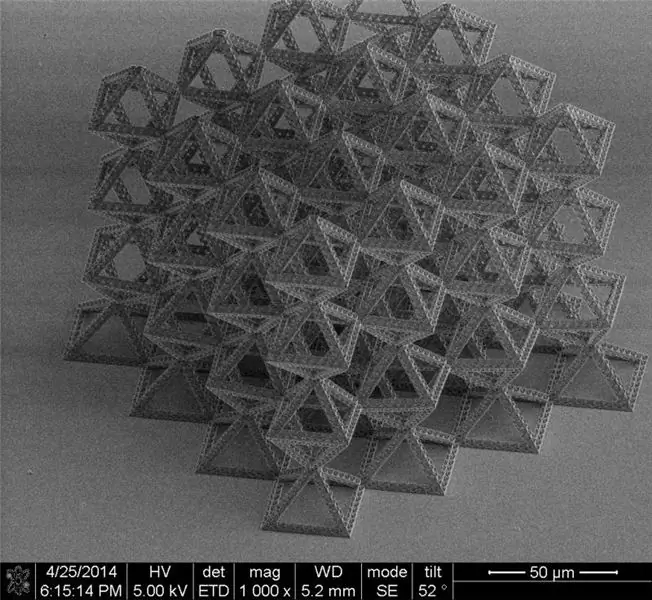

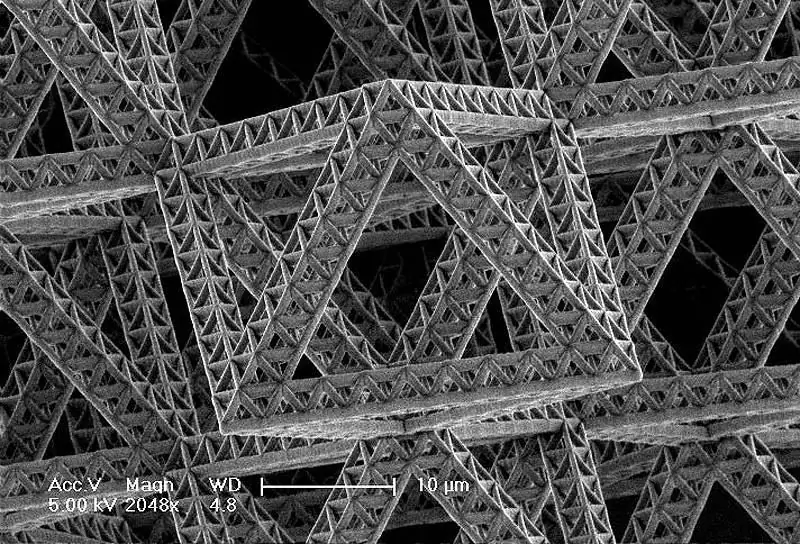

انعطاف پذیری و انعطاف پذیری ویژگی های ذاتی سرامیک نیستند ، اما گروهی از دانشمندان به سرپرستی پروفسور علم مواد و مکانیک مواد ، جولیا گریر ، از موسسه فناوری کالیفرنیا ، این مشکل را بر عهده گرفتند. محققان این ماده جدید را "نانو توری های سه بعدی سرامیکی مقاوم ، سبک وزن و قابل احیا" توصیف کرده اند. با این حال ، این نام مقاله ای است که گریر و شاگردانش چند سال پیش در یک مجله علمی منتشر کردند.

آنچه زیر آن پنهان شده است به بهترین وجه توسط یک مکعب نانولیدهای اکسید آلومینیوم با اندازه ده ها میکرون نشان داده شده است که با میکروسکوپ الکترونی گرفته شده است. تحت تأثیر بار ، 85 rinks کوچک می شود و هنگامی که برداشته می شود ، به اندازه اولیه باز می گردد. آزمایشات نیز با شبکه های متشکل از لوله هایی با ضخامت های مختلف انجام شد که نازک ترین لوله ها قوی ترین و کشسان ترین بودند.با ضخامت دیواره لوله 50 نانومتر ، شبکه فرو ریخت و با ضخامت دیواره 10 نانومتر ، به حالت اولیه خود بازگشت - نمونه ای از اینکه چگونه اثر اندازه باعث افزایش مقاومت برخی مواد می شود. این نظریه این واقعیت را توضیح می دهد که با کاهش اندازه ، تعداد نقص در مواد فله به طور نسبی کاهش می یابد. با این ساختار شبکه لوله های توخالی ، 99.9٪ حجم مکعب هوا است.

تیم پروفسور گریر این ساختارهای کوچک را با اجرای فرآیندی مشابه چاپ سه بعدی ایجاد می کند. هر فرآیند با یک فایل CAD شروع می شود که دو لیزر را هدایت می کند که ساختار را به صورت سه بعدی "رنگ آمیزی" می کند و پلیمر را در نقاطی که تیرها یکدیگر را به صورت فاز تقویت می کنند ، پخت می کند. پلیمرهای پخت نشده از شبکه پخت شده خارج می شوند ، که اکنون به بستر تبدیل می شود تا ساختار نهایی را تشکیل دهد. سپس محققان با استفاده از روشی که ضخامت پوشش را به طور دقیق کنترل می کند ، آلومینا را روی بستر قرار می دهند. سرانجام ، انتهای مشبک بریده می شود تا پلیمر حذف شود و فقط شبکه کریستالی لوله های آلومینای توخالی باقی می ماند.

استحکام فولاد ، اما وزن آن مانند هوا است

پتانسیل چنین مواد "مهندسی شده" ، که اکثراً از نظر حجم هستند ، اما از استحکام کمتری برخوردارند ، بسیار زیاد است ، اما درک آن دشوار است ، بنابراین پروفسور گریر چندین مثال برجسته را ارائه داد. اولین مثال ، بادکنک هایی که هلیوم از آنها خارج می شود ، اما در عین حال شکل خود را حفظ می کنند. دومین هواپیمای آینده که وزن آن به اندازه مدل دستی آن است. در کمال تعجب ، اگر پل معروف گلدن گیت از چنین شبکه های نانو ساخته می شد ، تمام مواد مورد نیاز برای ساخت آن (به استثنای هوا) می تواند روی یک کف دست انسان قرار گیرد.

همانطور که مزایای ساختاری عظیم این مواد سخت ، سبک و مقاوم در برابر حرارت مناسب برای کاربردهای بی شمار نظامی ، خواص الکتریکی از پیش تعیین شده آنها می تواند ذخیره سازی و تولید انرژی را متحول کند: "این نانوساختارها بسیار سبک وزن ، از نظر مکانیکی پایدار و در عین حال عظیم هستند اندازه ، سطوح ، یعنی می توانیم در انواع کاربردهای الکتروشیمیایی استفاده کنیم."

این شامل الکترودهای بسیار کارآمد برای باتری ها و سلول های سوختی است ، آنها یک هدف گرامی برای منابع تغذیه مستقل ، نیروگاه های قابل حمل و قابل حمل ، و همچنین یک پیشرفت واقعی در فناوری سلول های خورشیدی هستند.

گریر گفت: "بلورهای فوتونی نیز می توانند در این زمینه نامگذاری شوند." "این ساختارها به شما امکان می دهند نور را به گونه ای دستکاری کنید که بتوانید آن را به طور کامل ضبط کنید ، به این معنی که می توانید سلول های خورشیدی بسیار کارآمدتری بسازید - تمام نور را گرفته و هیچ بازتابی از دست نمی دهید."

پروفسور گریر در سازمان تحقیقات هسته ای اروپا در سوئیس می گوید: "همه اینها نشان می دهد که ترکیب اندازه اندازه در نانومواد و عناصر ساختاری به ما اجازه می دهد تا کلاسهای جدیدی از مواد با ویژگی هایی که قابل دستیابی نیستند ایجاد کنیم." "بزرگترین چالشی که ما با آن روبرو هستیم این است که چگونه مقیاس بندی کنیم و از نانو به اندازه جهان خود حرکت کنیم."

محافظ سرامیکی شفاف صنعتی

مهندسی IBD Deisenroth یک زره سرامیکی شفاف با عملکرد بالستیک قابل مقایسه با زره سرامیکی مات توسعه داده است. این زره شفاف جدید حدود 70 درصد سبک تر از شیشه زرهی است و می تواند در ساختارهایی با ویژگی های چند ضربه ای یکسان (توانایی مقاومت در برابر ضربات متعدد) مانند زره مات مونتاژ شود. این امر نه تنها باعث کاهش چشمگیر جرم وسایل نقلیه با پنجره های بزرگ می شود ، بلکه تمام شکاف های بالستیک را نیز می بندد.

برای به دست آوردن حفاظت مطابق با STANAG 4569 سطح 3 ، چگالی سطح ضد گلوله تقریباً 200 کیلوگرم بر متر مربع است. با مساحت پنجره معمولی یک کامیون سه متر مربع ، جرم شیشه های ضد گلوله 600 کیلوگرم خواهد بود. هنگام تعویض چنین شیشه های ضد گلوله با سرامیک های IBD ، کاهش وزن بیش از 400 کیلوگرم خواهد بود. سرامیک های شفاف IBD توسعه بیشتر سرامیک های IBD NANOTech است. IBD موفق به توسعه فرآیندهای اتصال ویژه ای شده است که برای مونتاژ کاشی و سرامیک ("زره شفاف موزاییک") استفاده می شود و سپس این مجموعه ها را به لایه های ساختاری قوی برای ایجاد پانل های بزرگ پنجره تبدیل می کند. با توجه به ویژگی های برجسته این ماده سرامیکی ، می توان پانل های زرهی شفاف با وزن قابل توجهی کمتر تولید کرد. پشت ، در ترکیب با ورقه ورقه طبیعی NANO-Fiber ، به دلیل جذب بیشتر انرژی ، عملکرد بالستیک محافظ شفاف جدید را بیشتر افزایش می دهد.

شرکت اسرائیلی OSG (Oran Safety Glass) ، در واکنش به افزایش سطح بی ثباتی و تنش در سراسر جهان ، طیف گسترده ای از محصولات شیشه ای ضد گلوله را تولید کرده است. آنها به طور خاص برای بخش های دفاعی و غیرنظامی ، ارتش ، شبه نظامیان ، مشاغل غیرنظامی در معرض خطر ، ساختمان سازی و صنایع خودرو طراحی شده اند. این شرکت فناوریهای زیر را به بازار معرفی می کند: راه حل های حفاظتی شفاف ، راه حل های حفاظتی بالستیک ، سیستم های زرهی شفاف پیشرفته ، پنجره های بصری دیجیتال ، پنجره های خروجی اضطراری ، پنجره های سرامیکی با فناوری نمایش رنگ ، سیستم های چراغ نشانگر یکپارچه ، سنگ های محافظ شیشه ای مقاوم در برابر ضربه ، و در نهایت ، فناوری ضد انشعاب ADI.

مواد شفاف OSG به طور مداوم در شرایط واقعی زندگی آزمایش می شوند: دفع حملات فیزیکی و بالستیک ، نجات جان و حفاظت از اموال. تمام مواد شفاف زره پوش مطابق با استانداردهای عمده بین المللی ایجاد شده است.