MPV Iveco از آخرین راه حل های حفاظتی IBD Deisenroth ، عمدتا بر اساس فناوری نانو استفاده می کند

زره منفعل: آخرین مانع

بدنه خودروهای زرهی هنوز از فولاد ساخته شده است که کیت های زره اضافی به آنها پیچ خورده است. با این حال ، هرچه طرح اولیه از نظر حفاظت بالستیک و انفجاری بیشتر باشد ، سطح نهایی حفاظت بالاتر خواهد بود. علاوه بر این ، حتی با نصب سیستم های حفاظتی فعال که پرتابه های مهاجم را حتی در نزدیکی از بین می برند ، قطعات با انرژی بالا می توانند آسیب جدی به خودرو وارد کنند که باز هم نیاز به حفاظت اولیه خوب دارد

شرکت سوئدی SSAB یکی از متخصصان مشهور در زمینه مواد زره است و خانواده فولادهای زرهی Armox آن در سراسر جهان شناخته شده است. این خانواده شامل شش نوع مختلف است ، عدد در تعیین درجه فولاد نشان دهنده متوسط سختی برینل است. در حالی که سختی به طور مستقیم بر حفاظت بالستیک تأثیر می گذارد ، برای جذب انرژی انفجار به چقرمگی نیاز است - دو ویژگی که در واقع نمی توانند با هم وجود داشته باشند. شکل پذیری این تضاد را تشدید می کند ، زیرا فولادهای با مقاومت بالا به طور کلی شکل پذیری کمتری دارند و اغلب با مشکل جوش پذیری مشکل دارند.

با گذشت زمان ، ویژگیهای بالستیک فولادهای SSAB به تدریج بهبود یافت: در سال 1990 ، فولاد Armox 500T با ضخامت 9 میلی متر مورد نیاز بود تا پرتابه M193 / SS92 را با سرعت 937 متر بر ثانیه متوقف کند ، اما ده سال بعد با Armox آلیاژ 600T ، فقط 6 مورد برای متوقف کردن میلی متر نیاز بود. ده سال دیگر و 4.5 میلی متر Armox Advance همین کار را انجام می دهد ، اگرچه این عدد دیگر ارزش آن را ندارد ، زیرا سختی فراتر از مقیاس برینل است! از 70.7 کیلوگرم بر متر مربع اولیه ، SSAB توانسته است وزن خود را در مدت ده سال به 47.1 کیلوگرم در متر مربع و در دهه آینده به 35.3 کیلوگرم بر متر مربع کاهش دهد. به گفته کارشناسان SSAB ، کاهش قابل توجه دیگری پیش بینی نمی شود ، رقم واقعی برای سال 2020 30 کیلوگرم در متر مربع است. بخش تحقیق و توسعه شرکت بیشتر روی سختی و شکل پذیری مواد موجود کار می کند تا بر سختی آن ، بخصوص که امروزه انفجار اصلی ترین تهدید است. فولاد Armox 440T 420-480 HB Brinell آن به عنوان انرژی خورترین ترجیح داده شده است و استحکام آن باعث می شود به راحتی به هر شکلی مانند کف محکم برسید. حتی فولاد سخت تر Armox 500T ، با سختی 480-540 HB ، به عنوان ماده ای برای محافظت در برابر انفجار در نظر گرفته می شود.

همانطور که در بالا ذکر شد ، ویژگی اصلی Armox Advanced سختی است ، بنابراین این فولاد توسط SSAB به عنوان یک سرامیک عملا در نظر گرفته می شود. بنابراین ، این شرکت به شدت توصیه می کند که آن را قالب نزنید یا جوش ندهید ، زیرا نباید برای حفظ سختی آن در بالای 100 درجه سانتیگراد گرم شود. نحوه دستیابی به سطوح مشابه حفاظت و وزن در آینده با مواد قالب پذیر بیشتر ، امروزه کار بسیار دشواری است.

در میان فولادهای زرهی جدید ، البته باید به Super Bainite اشاره کرد که در پاییز 2011 معرفی شد. فولاد جدید که توسط آزمایشگاه علوم و فناوری دفاعی DSTL انگلستان توسعه یافته است ، در Tata Steel UK تولید می شود. عملکرد بسیار بهتری نسبت به فولاد زرهی استاندارد دارد.این ویژگیها نه تنها نتیجه ترکیب شیمیایی ، بلکه فرایند تولید ، به ویژه عملیات حرارتی با خنک کننده با هوا و نمکهای مذاب است. محصول نهایی دارای دو برابر عملکرد بالستیک زره همگن نورد است.

شرکت آفریقای جنوبی Aardvark Perroc از فولاد SSAB Armox 500 به طور گسترده در محصولات خود استفاده می کند. این نشان می دهد که حتی این فولاد با سختی بالا قادر به جذب مقادیر زیادی انرژی است.

SSAB اشکال پیچیده ای از فولاد Armox 440T خود تولید می کند ، که اغلب به عنوان "انرژی خور" شناخته می شود. این بسیار مناسب برای سازه های در معرض IEDs است. در حال حاضر SSAB در حال کار بر روی قالب های فولادی زرهی خود است.

استفاده از روکش IBD FlexiComp امکان تولید عناصر امنیتی حجمی را فراهم می کند و تعداد نقاط ضعف در سیستم امنیتی کلی را کاهش می دهد.

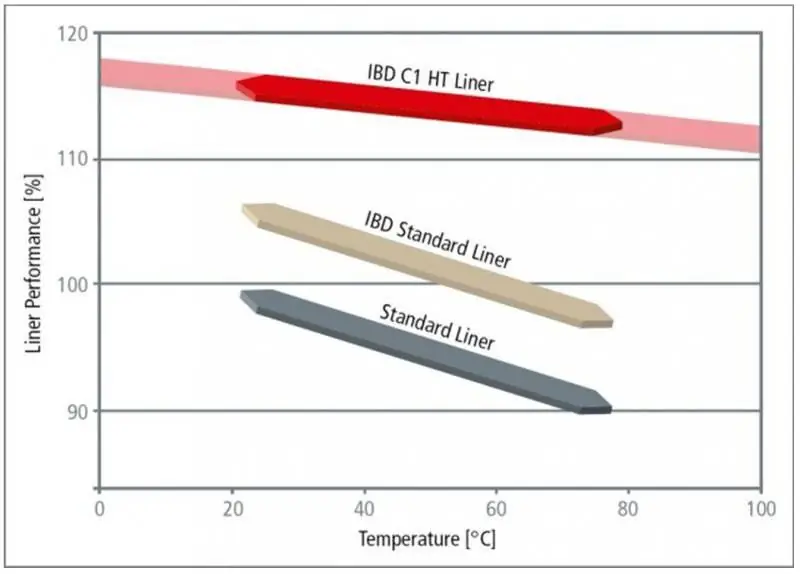

نمودار ویژگی های آسترهای IBD به عنوان تابعی از دما. هنگام استقرار ماشین آلات در آب و هوای گرم ، تأثیر درجه حرارت بالا یک نگرانی عمده است

در دسامبر 2012 ، لاکهید مارتین انگلستان و دانشگاه ساری روش جدید و ساده تری را برای بهبود حفاظت و ماندگاری خودروهای زرهی اعلام کردند. دانشمندان روشی را برای تصفیه مواد سرامیکی به منظور بهبود قدرت چسبندگی سرامیک های آلومینا و سرامیک های کاربید سیلیکون به یک بستر کامپوزیت ایجاد کرده اند که به طور قابل توجهی قدرت زره را افزایش می دهد. اتصال صفحات سرامیکی به پشت آنها همیشه پاشنه آشیل این فناوری بوده است. نتایج نشان داد که تکنیک جدید نیروهای کششی را بهبود می بخشد. آزمایشات نشان داده است که وقتی یک گلوله محترقه زرهی 14.5 میلیمتری به سمت یک صفحه زره شلیک می شود ، دست نخورده باقی می ماند.

توسعه تکنولوژیکی اصلی ترین کار مهندسی IBD Deisenroth است ، در حالی که راه حل های غیرفعال در حال حاضر به Rheinmetall Chempro واگذار می شود ، 51٪ متعلق به Rheinmetall Defense و 49٪ متعلق به خانواده Deisenroth است.

هنگامی که دکتر اولف دایزنروت فن آوری های زرهی نسل چهارم را برای انواع مختلف مواد توسعه داد ، وظیفه کاهش جرم با حفظ سطح حفاظت یا بالعکس ، افزایش سطح حفاظت برای یک جرم معین بود ، در حالی که فناوری های جدید نوید صرفه جویی را می دهد. بالای 40 درصد آنها بر اساس آخرین پیشرفت ها در زمینه حفاظت غیرفعال مرتبط با نانومواد ، که شامل سرامیک های نانوکریستالی ، فولاد نانومتری و الیاف با مقاومت بالا است ، پایه گذاری شده اند. با همکاری فولادسازان ، IBD فولادهای نیتروژنی با مقاومت بالا توسعه داده است که تقریباً با مواد سرامیکی استاندارد همتراز هستند. این نوع جدید فولادها را می توان برای عناصر سازه ای به کار برد ، در حالی که اگر در مراحل اولیه طراحی مورد استفاده قرار گیرند ، می توانند صرفه جویی بیشتری در وزن داشته باشند. به عنوان مثال ، در مورد الیاف با مقاومت بالا ، به عنوان مثال ، IBD C1 HT Liner ، آنها دارای ویژگی هایی هستند که نه تنها در مقایسه با پوشش استاندارد ، بلکه حتی 10 higher بالاتر از سایر پوشش های IBD هستند. وخامت پارامترهای آنها با افزایش دما نیز کندتر است ، که با توجه به درجه حرارت شدید در جبهه های جنگ مدرن بسیار مهم است. علاوه بر فولادهای مقیاس نانو و نانو سرامیکهای مورد استفاده در ماشینهای جدید ، IBD همچنین راه حلهای کامپوزیت جدیدی را ایجاد کرده است که امکان تولید عناصر با هندسه های منحنی پیچیده را فراهم می کند ، که این امر باعث می شود که پوشش 100٪ از منطقه حفاظت شده بدون تقریباً هیچ شکاف بالستیکی به دست آید. به این محلول به ویژه در تولید عناصر پایین استفاده می شود ، جایی که کوچکترین شکاف می تواند کل حفاظت را به خطر بیندازد.

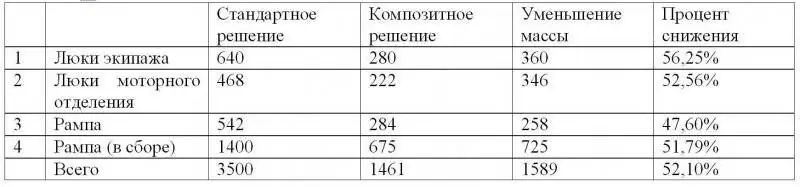

IBD همچنین در توسعه ورقه های نانوکامپوزیتی که قدرت آنها به میزان قابل توجهی افزایش یافته است موفق بوده و می تواند جایگزین قطعات ساختاری دستگاه شود و در عین حال به عنوان حفاظت بالستیک سطح بالا عمل می کند.به دلیل چگالی سطحی پایین ، وزن کلی این سطح حفاظت به طور قابل توجهی کاهش می یابد. این کامپوزیت ها بر اساس مواد نانوتکنولوژی فوق از IBD تهیه شده اند. فرآیندهای اتصال خاصی توسعه یافته اند و برای تولید ورقه های نانوکامپوزیتی از مواد سازه ای ، معروف به IBD FlexiComp ، با افزایش مقاومت ساختاری و عملکرد بالستیک استفاده می شوند. با 10 density چگالی کمتر در مقایسه با ورقه های استاندارد ، خواص ارتجاعی این مواد دو برابر بیشتر است. این استحکام بالا به آنها اجازه می دهد تا در طراحی ماشین ادغام شوند ، در حالی که ویژگی های بالستیک به آن اجازه می دهد تا با تهدیدات سطح بالا مقابله کند ، در حالی که مواد FlexiComp پتانسیل خوبی برای کاهش وزن دارند. استفاده از آنها را می توان در دو رویکرد متفاوت تجسم داد. یک رویکرد مستقیم این است که از آنها برای محافظت در برابر مین ها و IED ها به عنوان زره اضافی در قوس چرخ ، گلگیرها ، به عنوان صفحات مین و طبقه داخلی داخلی استفاده کنید. هنگام قالب گیری قطعات حجمی ، آنها می توانند محلول های دیگر را جایگزین کنند ، مانند مجموعه هایی که با جوشکاری یا پیچ و مهره مونتاژ شده اند. رویکرد دوم ادغام قطعات کامپوزیت مانند دریچه ، دریچه موتور ، درهای عقب و رمپ است. آنها بخش بزرگی از سطح کل وسیله نقلیه را تشکیل می دهند و در نتیجه ، کاهش وزن مطلق بسیار قابل توجه خواهد بود. برای STANAG 4569 سطح 4 ، این کاهش وزن 1500 کیلوگرم برای دستگاه 8x8 است (جدول را ببینید). از نظر هزینه های تولید ، فرآیندهای توسعه یافته توسط IBD امکان تولید قطعات کامپوزیتی بدون استفاده از اتوکلاوها را فراهم می کند و موجب صرفه جویی قابل توجهی در هزینه ها می شود ، به ویژه برای قطعات بزرگ ، هزینه آنها با هزینه اجزای تولید شده با استفاده از فناوری های استاندارد قابل مقایسه است.

این قطعات در حال حاضر توسط Rheinmetall Chempro تولید می شود ، وظیفه آن تسلط بر فناوری های مهندسی IBD Deisenroth ، توسعه آنها به یک فرآیند تولید به منظور دستیابی به قیمت های رقابتی ، توسعه بیشتر راه حل های تخصصی و پیگیری آنها تا مراحل صلاحیت ماشین است. تحویل قطعات ساخته شده با استفاده از آخرین فن آوری های پیشرفته در اوایل سال 2013 آغاز شد ، در درجه اول ماشین های AMPV از KMW-Rheinmetall و Medium Protected Vehicle از Iveco DV-KMW. بخش حفاظت Rheinmetall گفت ، بیش از دوازده تولیدکننده تجهیزات اصلی در سراسر جهان به زودی قطعاتی را دریافت خواهند کرد که به آنها امکان می دهد وزن ماشین های خود را واقعاً کاهش دهند ، در نتیجه بار و هزینه چرخه عمر را کاهش می دهند.

نمونه کارها غیرفعال Rheinmetall Chempro شامل نسخه های مختلف خانواده Amap (Advanced Modular Armor Protection) است. این خانواده از جدیدترین فناوری توسعه یافته توسط IBD استفاده می کند. محصولات آماپ به طور معمول ترکیب می شوند تا حفاظت مطلوب را در برابر طیف گسترده ای از تهدیدها ارائه دهند. در میان محصولات مختلف مات ، ما محلول بالستیک Amap-B را مشاهده می کنیم که محافظت در برابر سلاح های کوچک و مهمات کالیبر متوسط ، حفاظت از مین Amap-M ، Amap-IED طراحی شده برای مبارزه با IED ها ، آسترهای Amap-L که از محفظه مبارزه محافظت می کند. با جذب ترکش ثانویه ، Amap-SC در برابر پرتابه های HEAT و در نهایت ، محلول Amap-X ، که در برابر تهدیدات معمول برای شرایط شهری محافظت می کند.

فناوری اتصال جدید توسعه یافته توسط لاکهید مارتین بریتانیا و دانشگاه ساری می تواند به طور قابل توجهی حفاظت از وسایل نقلیه زرهی مانند Warrior BMP (در بالا) را بهبود بخشد.

ماژول های اضافی SidePro-ATR برای MBT Leopard

لازم به ذکر است که در گروه Rheinmetall ، شرکت دیگری در زمینه حفاظت غیر فعال مشغول است ، Rheinmetall Ballistic Protection GmbH ، که نام جدید خود را در 1 ژانویه 2013 دریافت کرد. قبلاً Rheinmetall Verseidag Ballistic Protection GmbH نامیده می شد.این شرکت که کاملاً متعلق به Rheinmetall است ، در طراحی و ساخت راه حل های زره پوش برای خودروهای سبک نظامی که از موادی مانند سرامیک ، فلزات پیشرفته و پارچه های تخصصی استفاده می کند ، تخصص دارد.

اگرچه Ruag Defense هنوز راه حلی برای حفاظت پویا (زره فعال-فعال) در کارنامه خود دارد ، اما دیگر در چشم مصرف کنندگان به عنوان یک شرکت فوق مدرن به نظر نمی رسد که قادر به افزایش قابلیت بقا در وسایل نقلیه متوسط و سنگین است. در این راستا ، شرکت سوئیسی توجه خود را به تکمیل راه حل های کاملاً غیرفعال که بتوانند با بارهای جنبشی و شکل مقابله کنند ، معطوف کرد. سیستم SidePro-ATR بسیار فراتر از تهاجم بودن RPG-7 است ، زیرا می تواند بارهای شکل استفاده شده در سناریوهای متقارن را کنترل کند ، در حالی که نسخه پایه حفاظت بالستیک سطح 5 را تضمین می کند. SidePro-ATR برای اولین بار در سال 2012 در معرض دید عموم قرار گرفت ، این سیستم مقیاس پذیر است و بنابراین می توان آن را هم در نفربرهای زرهی و هم در تانک ها استفاده کرد. در نسخه اصلی آن ، ضخامت 400 میلی متر است و جرم آن با جرم محلول واکنشی (یعنی تقریباً 300 کیلوگرم در متر مربع) قابل مقایسه است. این سیستم برای مخزن Leopard 2A4 واجد شرایط بود. سطح حفاظت بالستیک را می توان به میزان قابل توجهی افزایش داد تا جایی که سیستم در برابر ضربه هسته دراز 120 میلی متری مقاومت کند ، هرچند داده ای در این زمینه ارائه نشده است.

مقیاس پذیری SidePro-ATR اجازه می دهد تا از آن در سناریوهای رزمی متقارن و نامتقارن استفاده شود. راه حل دیگر برای مبارزه با مهمات جنبشی و IEDs تحت عنوان SidePro-KE / IED روی خودروی شناسایی زرهی Fennek ، که در خدمت آلمان و هلند است ، آزمایش شد. عمدتا بر اساس سرامیک ، این راه حل برای مبارزه با IED های نسل اول در نظر گرفته شده بود. بمب های جدید کنار جاده که در سینماهای مختلف استفاده می شود هزاران قطعه با سرعت بالا ایجاد می کند و بنابراین نیاز به ویژگی های چند ضربه ای بسیار خوب وجود دارد. از آن زمان ، Ruag سیستم KE / IED را اصلاح کرده و از سرامیک دور شده و از کیسه های چند لایه غیر قابل توسعه استفاده می کند. راه حل جدید SidePro-KE / IED ، که از سال 2012 موجود است ، سطح 4 / سطح 5 را در برابر سلاح های جنبشی محافظت می کند و عملکرد چند ضربه ای فوق العاده بالایی دارد. با فرض اینکه شاسی از فولاد بالستیک 7 میلی متری ساخته شده است ، یک پنل 30 میلی متری می تواند حفاظت کامل مورد نیاز را ارائه دهد ، زیرا سیستم KE / IED بسته به نوع خودرو ، کوچکترین افزایش وزن را امکان پذیر می کند. این راه حل در انتظار چندین سازنده است.

روآگ SidePro KE / IED را نهایی کرده است. فتومونتاژ عناصر سیستمی را نشان می دهد که برای مقابله با دستگاه های جدید که قطعات متعدد تولید می کنند طراحی شده است.

BTR M113 مجهز به سیستم ضد RPG غیرفعال Iron Wall از صنایع نظامی اسرائیل ، با ترکیب زره منفعل و مشبک

Ceradyne و Cellular Materials International محافظ پایینی را بر اساس لانه زنبوری آلومینیومی CMI MicroTruss توسعه داده اند که تا یک سوم انرژی تولید شده توسط یک انفجار را جذب می کند. در زیر نمای نزدیک مواد MicroTruss آمده است.

مثال کاهش وزن برای دستگاه 8 * 8 با اجزای ساخته شده از IBD FLEXICOMP

وزن بر حسب کیلوگرم

Plasan Sasa همچنان یکی از بازیگران اصلی در صنعت رزرو غیر فعال است. هیچ جزئیات تکنولوژیکی در این زمینه ارائه نشده است ، در حالی که این شرکت هم در رزروهای اضافی و هم در ساختمان های پیش ساخته فعال است. رویکرد دوم با توسعه Mrap از Navistar MaxxPro و M-ATV از Oshkosh اتخاذ شد. یک منبع شرکت گفت: "این به ما امکان می دهد تولید را با استفاده از نیروی کار بدون مهارت جوشکاری افزایش دهیم ، زیرا رویکرد ما در سبک لگو بر اساس بلوک هایی است که شامل تمام اجزایی است که می توان در حداقل زمان مونتاژ کرد." برخی از بیش از دویست مهندس شرکت در حال کار بر روی راه حل های جدیدی هستند که می تواند ناشی از ظهور مواد جدید یا راه حل های هندسی نوآورانه باشد. رویکرد سیستم ها در قلب چرخه حفاظت باقی می ماند.

IMI به تازگی طیف وسیعی از راه حل های غیرفعال و واکنش پذیر را برای مقابله با جدیدترین انواع IED ها ، از جمله انواع مختلف "هسته های شوک" EFP یا SFF (Self Formed Fragmentation) و جدیدترین مدل های RPG ، توسعه داده است. این شرکت یک راه حل منفعل دیوار آهنی را بر اساس ترکیبی از فلز و کامپوزیت ها به همراه زره مشبک پیشنهاد کرده است. بسته به سطح حفاظت مورد نیاز ، ضخامت بین 110 تا 150 میلی متر و وزن بین 200 تا 230 کیلوگرم بر متر مربع متغیر است. دیوار آهنی در حال حاضر در حال آزمایش نظامی با ارتش اسرائیل است.

IMI همچنین زره مشبک خود را به عنوان یک سیستم مستقل ارائه می دهد. L -VAS (Light Vehicle Armor System - سیستم زره پوش خودروهای سبک) برای محافظت از خودروهایی مانند نفربرهای زرهی طراحی شده است. به منظور کاهش وزن ، سیستم بر اساس مواد کامپوزیت و عناصر واکنشی است ، دومی شامل حداقل مواد پرانرژی است. این امر تلفات غیر مستقیم را کاهش می دهد و نوع مواد از خطر انفجار ثانویه عناصر مجاور جلوگیری می کند. به گفته IMI ، سیستم L-VAS همچنین در برابر گلوله های زرهی 14.5 میلی متری و تکه های توپخانه محافظت می کند. این سیستم در اسرائیل برای APC M113 کاملاً واجد شرایط است و دارای وزن مخصوص تقریباً 200 کیلوگرم بر متر مربع است.

یک سیستم موج شکن سنگین تر نیز ارائه می شود. این زره واکنشی ، متشکل از عناصر فلزی و کامپوزیت ، برای مقابله با سه تهدید اصلی طراحی شده است: RPG ها ، SFF ها و EFP ها. IMI آزمایشات گسترده ای را انجام داده است و در حال حاضر مراحل لازم را برای شروع تولید محلول با ضخامت 350 - 400 میلی متر و وزن 430 - 450 کیلوگرم در متر مربع در پایان سال 2013 ادامه می دهد.

Ceradyne یکی دیگر از بازیگران اصلی رزرو غیر فعال است. به گفته مارک کینگ ، رئیس Ceradyne ، فولاد با هدف بهبود عملکرد و کاهش هزینه ، اصلی ترین ماده در تجارت رزرو است. کینگ در کنفرانس AUSA 2012 گفت. "در ایالات متحده ، عامل رانندگی عمدتا هزینه خرید یک وسیله نقلیه است ، نه هزینه طول عمر آن ، و این در مقابل ارتقاء کار می کند." در حالی که در ایالات متحده ، تاکید بر مقدار ، که توسعه دهندگان اروپایی سیستم های حفاظتی را جلوتر از سیستم های آمریکایی قرار داد. با این حال ، کینگ تاکید کرد که آمریکا در حال پیشرفت است و عمدتا بر حفاظت از زیر بدنه ضد انفجار تمرکز دارد ، زیرا حفاظت بالستیک به عنوان یک مشکل حل شده در نظر گرفته می شود. علاقه ارتش آمریکا ، که بار دیگر در حل مشکل حفاظت از کف خودروهایی مانند ، برای مثال ، هاموی (20 میلیون دلار فقط برای توسعه) نشان داده شده است ، توسط کینگ مثبت ارزیابی می شود. Ceradyne یکی از کسانی است که قطعاً برای عقد قرارداد برای مدرن سازی خود رقابت خواهد کرد. این الزامات حداکثر حفاظت را با صرفه جویی قابل توجهی در وزن به منظور کاهش تأثیر بر عملکرد دستگاه ارائه می دهد.

Ceradyne یک راه حل MicroTruss از Cellular Materials International Inc (CMI) توسعه داده است. این ماده متخلخل آلیاژ آلومینیوم دارای چگالی 58 کیلوگرم بر متر مربع در مقایسه با چگالی 112 کیلوگرم بر متر مربع محلول فلزی یکپارچه معادل است. این محلول در زاویه "V" بدن تنها 5 درجه متفاوت است که برای بازتاب موج انفجار کافی است و جرم آن 300 کیلوگرم است. MicroTruss جذب حداکثر 30 of از انرژی انفجار را تضمین می کند ، که نه تنها ضربه بر کپسول خدمه را محدود می کند ، بلکه حرکت عمودی خودرو را نیز کاهش می دهد. Ceradyne همچنین به شدت در برنامه رزرو Flyer Gen.2 مشارکت دارد ، که پروژه نیروهای عملیات ویژه GMV 1.1 را هدف قرار می دهد. برای حفظ قابلیت حمل داخل هلیکوپترهای V-22 ، CH-47D و CH-53E هنگامی که جرم و عرض باید در محدوده خاصی نگه داشته شود ، این شرکت کیتی را ایجاد کرده است که سطح B6 (.357 Magnum) حفاظت بالستیک را برای درها و سقف

Polaris Defense و M9 Defense Armor Technology یک زره ساختاری ترکیبی از فولاد ترکیبی توسعه داده اند که می تواند ضمن حفظ سطوح حفاظتی ، وزن خود هاموی را به میزان قابل توجهی کاهش دهد. نمونه اولیه تصویر سمت راست دارای وزن محدود 3400 کیلوگرم است که تقریباً 50 less کمتر از Humvee با حفاظت سطح 3 است.(به چرخ های ماشین در پایین توجه کنید)

حفاظت همچنین در مورد رها نشدن در میدان جنگ در صورت سوراخ شدن چرخ است. چرخ های غیر پنوماتیک از Polaris Defense دوام بیشتری را در مقایسه با لاستیک های استاندارد تضمین می کند و می تواند گلوله 12.7 میلی متری را تحمل کند. در حال حاضر ، آنها نه تنها برای خودروها ، از جمله کلاس هامر ، در دسترس هستند ، اما اکنون این چرخ ها برای خودروهای کلاس Mraps سنگین تر نیز توسعه یافته اند.

سرادین همچنین با مشارکت لاکهید مارتین و پاتریا در یک برنامه حمل و نقل پرسنل نیروی دریایی در یک وسیله نقلیه نیروی دریایی بر اساس AMV فنلاندی Patria شرکت می کند. شایان ذکر است که در 28 نوامبر 2012 ، اعلام شد که Ceradyne توسط گروه 3M خریداری شده است ، که به آن امکان سرمایه گذاری بیشتر در تحقیق و توسعه و راه حل های ابتکاری را می دهد.

یکپارچگی طراحی و حفاظت یک راه حل بسیار مورد توجه برای خودروهای سبک است. در AUSA 2012 ، Polaris Defense نمونه اولیه خودروی Humvee را با مفهوم جدیدی که با همکاری M9 Defense توسعه داده بود ، نشان داد. چالش این است که ضمن حفظ و افزایش سطوح حفاظتی ، وزن خودرو را کاهش دهید. برای انجام این کار ، تیم Polaris-M9 تمام زره های سربار را برداشته تا نگاهی به مفهوم زره ساختاری بیندازند. سپس همه چیز از ماشین برداشته شد ، فقط یک شاسی برهنه باقی مانده بود ، و سپس یک ساختار سبک هیبریدی (مواد فولادی-کامپوزیت) روی آن قرار داده شد. این زره ساختاری می تواند حفاظت سطح 3 را با جرم 70 کیلوگرم بر متر مربع و با جرم 83 کیلوگرم بر متر مربع ، قادر به تحمل گلوله 99.12 7 12.7 میلی متر باشد ، اگرچه گروه Polaris-M9 اطمینان دارد که می تواند رسیدن به سطح 3+ (گلوله 12 ، 7 میلی متری زره پوش). محلول Polaris-M9 همچنین از موتور محافظت می کند. در حالی که خودروی زرهی استاندارد هامر تقریباً 6350 کیلوگرم وزن دارد ، راه حل پیشنهادی اجازه می دهد تا وزن آن به 3400 کیلوگرم کاهش یابد. زره ساختاری ترکیبی از یک ماده غیر عجیب و غریب استفاده می کند ، که به تیم Polaris-M9 اجازه می دهد در مورد هزینه محلول جدید ، قابل مقایسه با هزینه راه حل های فعلی ، صحبت کنند. علاوه بر این ، این مواد به شکل های پیچیده ای در می آیند و در نتیجه موارد زیر به شکل V بدون درز ایجاد می شود. دستیابی به شکل دلخواه از طریق شکل دهی هیدرولیکی - یک فرایند با سرعت بالا که به کاهش هزینه ها کمک می کند ، به دست می آید. به گفته تیم Polaris-M9 ، این فناوری می تواند وزن را تا 40 درصد کاهش دهد.

نمایش چرخ های غیر پنوماتیک از Polaris Defense

معادله دفاعی عبارت دیگری است که مستقیماً به تحرک مربوط می شود - چرخ. پس از دستیابی به فن آوری های مقاوم ، Polaris Defense در حال حاضر چرخ های غیر پنوماتیک (NPT) را ارائه می دهد. مصرف چرخ یکی از مهمترین مشکلات لجستیکی در موتور توربین است و راه حل NPT در بسیاری موارد به حل آن کمک می کند. به گفته فرماندهی نیروهای عملیات ویژه در افغانستان ، لاستیک های معمولی تقریباً 1300 کیلومتر را طی می کنند ، در حالی که یک چرخ NPT با گلوله 12.7 میلی متری سوراخ شده می تواند بیش از 8000 کیلومتر را طی کند و بنابراین ، چرخ های زاپاس را از زنجیره تامین خارج کرده و در عین حال کیفیت سواری را بهبود می بخشد. به نمونه های اولیه NPT قبلاً برای خودروهای هامر ساخته شده است. هدف فعلی مجموعه ای از چرخ های NPT برای دستگاه 7.7 تنی است که تقریباً وزن کل مدل JLTV General Purpose است. به گفته نمایندگان شرکت ، مدل سازی نشان داد که جرم می تواند به 18 تن برسد ، به عبارت دیگر ، چرخ ها می توانند در برابر ماشین کلاس Mrap مقاومت کنند. با افزایش بار ، فناوری ثابت می ماند و برنامه های شبیه سازی شرکت امکان پیش بینی بسیار دقیق را می دهد. آنچه تغییر خواهد کرد ، موادی است که باید با جرم سازگار شود ، که به نوبه خود هنوز در آینده ظاهر نشده است.